Rd. 4 Mio. Bestellungen pro Jahr an Kleidung, Wäsche und Accessoires vor allem im Kinder- und Damen-Segment wickelt der Textilhändler Ernsting´s family mittlerweile über seinen vor beinahe 20 Jahren eingeführten Onlineshop ab. Eine hohe Order- Wachstumsrate bei gleichzeitig stark steigender Produktvielfalt – vor allem auch im „Online only“-Bereich – stellte das westfälische Modeunternehmen vor die Aufgabe, seine Omnichannel-Kapazitäten zu optimieren.

Hinzu kommt der Faktor Filialabholung: Rd. 70 Prozent der Online-Bestellungen laufen bei Ernsting‘s family seit Ende der Lockdown-Phasen über Click & Collect, der geringere Anteil über die Lieferung per Paketdienstleister zur Haustür der Kundschaft. Der Herausforderung, stationäre Services mit Prozessen im Onlinehandel effektiv und nutzbringend miteinander zu verbinden, um im E-Commerce-Geschäft weiterhin „Luft nach oben“ zu gewinnen, stellte man sich mit einer Neukonzeptionierung der logistischen Strategie.

Durch die Tabletgestützte dynamische Rundfahrt verringert sich für die Mitarbeitenden die Gehzeit.

Foto: Ernsting's family

„Aufgrund des steigenden Artikelangebots in unserem Onlineshop und des wachstumsbedingt erhöhten Retourenaufkommens haben wir uns seit 2018 mit alternativen Konzepten für unsere E-Commerce- Logistik beschäftigt und wollten dieGesamtdurchsatzleistung und die Produktivität steigern“, erklärt Bastian Welsing, Abteilungsleiter Logistikkoordination bei Ernsting‘ s family.

Herz der Ernsting‘s-Logistik ist das Hochregallager am Firmenstandort Lette- Coesfeld, wo zugleich der Vertrieb angesiedelt ist. Auf der Grundfläche eines Fußballfelds und mit über 20 m Höhe können dort rd. 20.000 Europaletten mit Ware gelagert und vollautomatisch für die Logistikprozesse zur Verfügung gestellt werden. Das Lager erstreckt sich auf viereinhalb Ebenen und zwei Bauteile.

Effizienz in mehreren Stufen

Weil die meisten Bekleidungsartikel bei Ernsting‘ s family auch unter Nachhaltigkeitsaspekten nicht in Verpackungsfolie eingeschweißt sind und daher nicht von Pick-Robotern gegriffen werden können, kam eine Vollautomatisierung nicht infrage. Stattdessen wurde das bisher genutzte Multi-Order-Picking-Verfahren 2021 durch ein halbautomatisches Konzept unter Einsatz eines Taschensorter-Systems und somit eine batchbezogene zweistufige Kommissionierstrategie ersetzt. Die Technologie stammt von der auf Fashion-Logistik spezialisierten Firma Dürkopp Fördertechnik aus Bielefeld, einem Tochterunternehmen des österreichischen Automatisierungsund Robotik-Unternehmens Knapp.

Stellte in der früher einstufigen Kommissionierung der jeweilige Mitarbeitende bis zu 16 Kundenaufträge sukzessive zusammen und musste hierfür zu jedem Artikel im Lager hingehen – wobei sich die Laufwege durch den Anstieg des Produktangebots zunehmend verlängerten und der Prozess daher immer ineffizienter wurde –, wickelt er nun Aufträge nur noch innerhalb eines bestimmten Lagerbereichs ab und sammelt sie zunächst manuell im Pick-by-Tablet-Verfahren im Federbodenwagen. So kann ein Mitarbeitender nun für rd. 1.000 Aufträge kommissionieren.

Über Ernsting’s family

Firmensitz: Coesfeld (Westfalen)

Gründung: 1968

Filialen: rd. 1.920 in Deutschland und Österreich

Sortiment: 22.000 Artikelvarianten im Onlineshop

Mitarbeitende: rd. 12.000

Umsatz: 1,285 Mrd. Euro im Geschäftsjahr 2021/22

Dynamischer Puffer

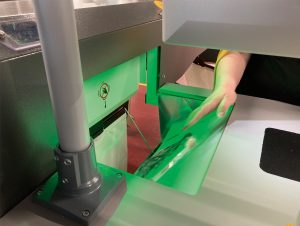

In Stufe zwei wird jedes Teil, das sich im Wagen befindet, in eine Tasche des Sorters geladen. Über 90 Prozent der unfolierten Waren passen dort hinein, der Rest wird per Hand gepackt. Die unsortiert aufgegebenen Artikel werden daraufhin in einem Volumen von 15.000 Stück pro Stunde vom System automatisch in Auftrags- und Positionsreihenfolge nach Größe und Gewicht gebracht.

Eine große Rolle für die Retourenbearbeitung spielt hierbei der sogenannte dynamische Puffer von 40.000 Taschen, den die neue Anlage beinhaltet und der eine hohe Skalierbarkeit erlaubt: Hier hinein bringt Ernsting‘s family von Kund:innen zurückgesandte Teile noch am gleichen Tag, sodass diese nicht mehr manuell vom Personal im Lager gepickt werden müssen.

Die einzelnen Taschen haben eine Lastgrenze von 3 kg und können bis 15 cm Tiefe beladen werden.

Foto: Ernsting's family

Jede Tasche wird im dynamischen Puffer wie im übrigen System per Transponder mit genau einem physischen Artikel „verheiratet“ und bei der Abwicklung der Kundenaufträge wird zuerst auf Produkte aus diesem Fundus zugegriffen. So wird der Retourenprozess deutlich effizienter: „Durch den Taschensorter können wir die Retouren wesentlich schneller wieder zum Kauf anbieten, da diese nach Bearbeitung direkt in dem dynamischen Puffer des Taschensorters zur Verfügung gestellt werden können. Weiterhin konnten wir die Stückkosten senken und auch der Personalbedarf in Spitzenzeiten ist gesunken“, sagt Welsing.

70 Prozent der Retourenteile seien nach drei Tagen schon wieder in Umlauf gebracht, was auch die maximal empfohlene Lagerzeit für nicht formstabile Artikel wie Kleidung in Taschensorter-Anlagen ist. Saisonal nicht mehr passende oder länger liegende Ware wird manuell in Kartons zurück gepackt.

Gepackt wird noch per Hand

Als weiterer Vorteil eines Taschensorters gilt sein geringer Platzbedarf aufgrund der vertikalen Anordnung: Im Gegensatz zu anderen Systemen kann deutlich dichter gelagert werden. Da die Anlage unter der Decke des Distributionszentrums installiert ist, wird Fläche freigegeben, unter anderem für Verpackungsplätze. Mitarbeitende prüfen hier manuell an 52 Arbeitsplätzen die vom Sorter zugeführten Kleidungsstücke, falten und tüten sie ein und schicken sie per Förderband zum Warenausgangssorter, der die Artikel entweder für die Filial- oder DHL-Lieferung bereitstellt.

Ernsting‘s family kann Schwankungen im Bestelleingang mit dem neuen Konzept elastischer abfangen, dadurch wirken sie sich auch in geringerem Maß auf den Personalbedarf aus. Noch im Jahresverlauf erwartet das Unternehmen eine Effizienzsteigerung im zweistelligen Prozentbereich und erhofft sich mit dem Taschensorter ein schrittweises Wachstum im Onlinegeschäft, zu diesem Zweck wird für die Zukunft eine Gebäudeerweiterung angedacht.