Das Musikhaus Thomann erzielt inzwischen einen jährlichen Umsatz von gut 650 Mio. Euro, hauptsächlich über den Online-Versand, ergänzt um einen Laden neben der Unternehmenszentrale. Der auf den ersten Blick ungewöhnliche Standort für ein Handelsunternehmen dieser Größenordnung beruht auf seiner Geschichte. Der Firmengründer Hans Thomann sen. beschloss 1954, seine Leidenschaft für Musik zum Beruf zu machen und eröffnete auf dem Areal des familieneigenen Bauernhofs ein Musikgeschäft. Im Laufe der Jahre wurden aufgrund des stetigen Unternehmenswachstums immer mehr Wohnräume zu Ausstellungsflächen umfunktioniert, bis im Jahre 1998 ein dringend erforderlicher Neubau realisiert wurde.

Schließlich konnte auch die eigene Versandabteilung die zunehmenden Versandmengen nicht mehr bewältigen, so dass 2003 ein neues Logistik-Center mit einer Lagerfläche von 4.800 qm und einer Versandkapazität von 5.400 Paketen pro Schicht errichtet wurde. Das gesamte Sortiment umfasst 180.000 Artikel, davon stehen 82.000 Artikel im Web.

Heute sind von den 1.100 Mitarbeitern 350 im Zwei-Schicht-Betrieb in der Logistik beschäftigt. Ein eigener Fuhrpark existiert nicht, stattdessen arbeitet das Unternehmen mit Logistik-Dienstleistern zusammen.

Kein eigener Fuhrpark

Zwei Ansprüche hat sich Thomann auf die Fahne geschrieben: zum einen Kundenbestellungen unabhängig von der Größe grundsätzlich zu einer Sendung zu konsolidieren, zum anderen die Auftragsbearbeitung auf einen minimalen Zeitaufwand zu beschränken. So kann unabhängig vom Artikel eine Kundenbestellung im Laden innerhalb von zehn Minuten ausgehändigt werden, und eine Online-Bestellung ist innerhalb von 28 Minuten auf dem Lkw verladen.

Ebenso sind eine sorgfältige Qualitätskontrolle und Verpackung unverzichtbar, zumal Instrumente oftmals in zahlreichen unterschiedlichen Ausführungen vorkommen. Für die Qualitätssicherung sind alleine 42 Mitarbeiter zuständig. Die Warenverfügbarkeit beträgt um die 90 Prozent, der durchschnittliche Warenumschlag 8-12-mal pro Jahr. Manche Instrumente, die vom Hersteller eine Lieferzeit von bis zu sechs Jahren haben, werden im Lager bevorratet. Die Retourenquote liegt bei unter zehn Prozent. Pro Tag müssen inzwischen durchschnittlich 12.000 Pakete, in Spitzenzeiten auch schon mal 20.000 Sendungen abgewickelt werden.

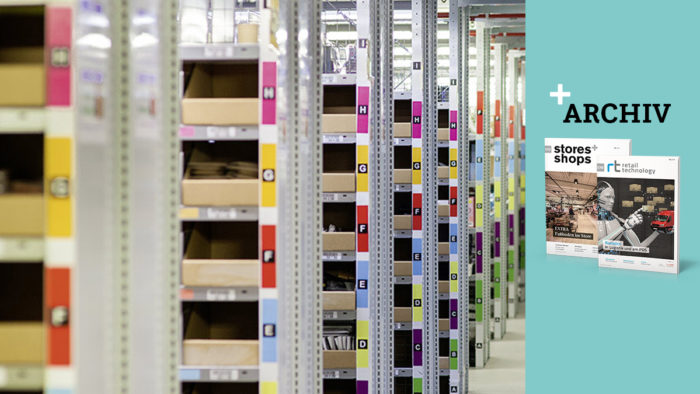

Das mittlerweile 20.000 qm große Lager verfügt über unterschiedliche Bereiche. Das automatische Palettenlager hatte nach der ersten Bauphase eine Kapazität von 11.000 Stellplätzen und wurde um weitere 7.000 Stellplätze erweitert. Fünf Regalbediengeräte sorgen für eine automatische Ein- und Auslagerung der Waren. Im automatischen Kleinteilelager (AKL) mit vier Gassen sorgen jeweils zwei Regalbediengeräte pro Gasse für insgesamt über 1.000 Ein- und Auslagerungen pro Stunde. Insgesamt stehen hier 80.000 Behälterstellplätze zur Verfügung. Die reine Lagerfunktion steht im Hintergrund – die Versorgung der Kommissionierung durch das AKL stellt die wesentliche Funktion dar.

Manuell und automatisch

Die Kleinteilekommissionierung wird für die Schnelldreher an Durchlaufkanälen durchgeführt. Für die Langsamdreher stehen fest zugeordnete separate Ware-zum-Mann-Arbeitsplätze zur Verfügung. Die Versorgung mit Waren und Leerbehältern funktioniert in der gesamten Kleinteilekommissionierung vollautomatisch. Im manuellen Kommissionierbereich, dem Handgreiflager, das zur „Entzerrung“ des AKL dient, werden die Waren auf Paletten bereitgestellt. Für die Kommissionierung stehen Kommissionierwagen und Stapler mit Funkterminals zur Verfügung, die anzeigen, welches Regalfach angefahren werden muss. Die kommissionierten Artikel werden dann an neun Tischen in den Sorter-Loop geschleust.

Es gibt zwei Verpackungsbereiche. Die größeren Aufträge, sowohl Pakete mit größeren Abmessungen als auch Aufträge, die aus einer größeren Stückzahl bestehen, werden über den Sorter zu den 32 eigens dafür vorgesehenen Versand-Arbeitsplätzen mit jeweils zwei Abwurfbahnen geleitet. Die Verpackung kleinerer Bestellungen erfolgt in einem separaten Bereich – jene Aufträge aus dem AKL, deren Inhalt das Volumen eines Behälters nicht überschreitet und für die aus keinem anderen Lagerbereich Artikel notwendig sind.

Die Steuerungs-Software der Anlage sorgt dafür, dass alle Einzelteile eines Auftrags möglichst rasch auf dem Sorter landen. Sowohl die vom AKL kommissionierten Artikel als auch vom Palettenlager kommende größere Waren und jene vom Handgreifflächenlager finden ihren Weg fast zeitgleich zu den Packplätzen. Da es keinen Puffer gibt, liegt die Verantwortung bei der Software, alle nötigen Kommissioniervorgänge zum richtigen Zeitpunkt zu starten.

Der Sorter im Versandlager kann neben der Normalgeschwindigkeit auch auf eine Hochleistungsgeschwindigkeit eingestellt werden. Dies geschieht, um die Leistung zu Spitzenzeiten erhöhen zu können. Eine weitere Ausbaustufe des Lagers befindet sich gerade in der Planung. Bis zum Weihnachtsgeschäft 2018 soll ein zusätzliches Shuttle-Lager mit einer Leistung von bis zu 2.000 Behältern in der Stunde und einer Kapazität von 100.000 Behältern in der ersten Ausbaustufe in Betrieb gehen.

Fotos (2): Thomann

Weitere Informationen: www.thomann.de